Kuprum dan aluminium dalam kejuruteraan elektrik

Tiada panduan — tiada tempat

Tembaga (lat. Cuprum) — salah satu daripada tujuh logam yang diketahui dari zaman dahulu. Rizab bijih tembaga yang ketara terdapat di Amerika Syarikat, Chile, Rusia (Ural), Kazakhstan (Jezkazgan), Kanada, Zambia dan Zaire.

Tembaga adalah sebahagian daripada lebih daripada 150 mineral, 17 daripadanya telah menemui kegunaan industri, termasuk: bornit (Cu5FeS4), kalkopirit (pirit tembaga — CuFeS2), kalkosit (kilau tembaga — Cu2S), covellite (CuS), malachite (Cu2 ( OH). ) 2 [CO3]). Pemprosesan bijih sulfida menyediakan kira-kira 80% daripada semua tembaga yang dilombong.

Madu tempatan juga terdapat di alam semula jadi.

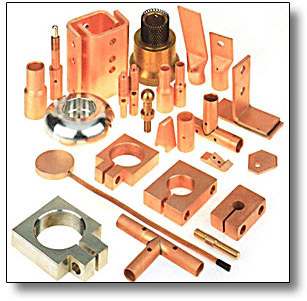

Tembaga tulen — logam rapuh berwarna merah jambu lembut dan boleh ditempa, agak berat, konduktor haba dan elektrik yang sangat baik, mudah tertakluk kepada rawatan tekanan. Kualiti inilah yang memungkinkan untuk menggunakan produk tembaga dalam kejuruteraan elektrik — pada masa ini lebih daripada 70% daripada semua tembaga yang dihasilkan digunakan untuk pengeluaran produk elektrik. Untuk produk dengan kekonduksian elektrik maksimum, tembaga yang dipanggil "bebas oksigen" digunakan. Dalam kes lain, tembaga tulen komersial yang mengandungi 0.02-0.04% oksigen juga sesuai.

Ciri-ciri utama tembaga: graviti tentu - 8.93 g / cm3, takat lebur - 1083 ° C,rintangan elektrik kuprum pada 20 ° C 0.0167 Ohm * mm2 / m. Tembaga tulen mempunyai kekonduksian elektrik yang tinggi (kedua selepas perak). Kualiti kuprum ini digunakan dalam industri untuk membuat busbar elektrik daripada tembaga.

Ciri-ciri utama tembaga: graviti tentu - 8.93 g / cm3, takat lebur - 1083 ° C,rintangan elektrik kuprum pada 20 ° C 0.0167 Ohm * mm2 / m. Tembaga tulen mempunyai kekonduksian elektrik yang tinggi (kedua selepas perak). Kualiti kuprum ini digunakan dalam industri untuk membuat busbar elektrik daripada tembaga.

Bar bas tembaga dihasilkan mengikut GOST 434-78. Keadaan di mana busbar tembaga dihantar kepada pengguna: busbar tidak dipanaskan (tanda-T-keras), annealed (M-lembut) dan TV-keras yang diperbuat daripada tembaga bebas oksigen.

Dalam keadaan cacat, kekuatan kuprum lebih tinggi daripada logam anil dan nilai kekonduksian elektrik dikurangkan.

Aloi yang meningkatkan kekuatan dan memperbaiki sifat tembaga yang lain diperoleh dengan memasukkan bahan tambahan ke dalamnya, seperti zink, timah, silikon, plumbum, aluminium, mangan dan nikel. Lebih daripada 30% kuprum digunakan untuk aloi.

Loyang - aloi tembaga dengan zink (kuprum dari 60 hingga 90% dan zink dari 40 hingga 10%) - lebih kuat daripada tembaga dan kurang terdedah kepada pengoksidaan. Dengan penambahan silikon dan plumbum kepada loyang, sifat anti geserannya meningkat, dengan penambahan timah, aluminium, mangan dan nikel, rintangan anti-karat meningkat. Lembaran dan produk tuang digunakan dalam pembinaan mesin, terutamanya dalam industri kimia, dalam optik dan pembuatan instrumen, dalam pengeluaran jaring untuk industri pulpa dan kertas.

Gangsa... Sebelum ini, aloi tembaga (80-94%) dan timah (20-6%) dipanggil gangsa. Gangsa tanpa lumen kini dihasilkan, dinamakan sempena komponen utama selepas tembaga.

Gangsa aluminium mengandungi 5-11% aluminium, mempunyai sifat mekanikal yang tinggi digabungkan dengan rintangan kakisan.

Gangsa plumbum yang mengandungi 25-33% plumbum digunakan terutamanya untuk pengeluaran galas yang beroperasi pada tekanan tinggi dan kelajuan gelongsor yang tinggi.

Gangsa silikon yang mengandungi silikon 4-5% digunakan sebagai pengganti murah untuk gangsa timah.

Gangsa berilium yang mengandungi 1.8-2.3% berilium dicirikan oleh kekerasan selepas pengerasan dan keanjalan yang tinggi. Springs dan produk spring dibuat daripadanya.

Gangsa kadmium — aloi tembaga dengan sejumlah kecil kadmium (sehingga 1%) — digunakan dalam pembuatan gerabak untuk troli, untuk pembuatan kelengkapan untuk paip air dan gas dan dalam bidang kejuruteraan.

Pateri — aloi logam bukan ferus yang digunakan dalam pematerian untuk mendapatkan jahitan dikimpal monolitik. Di antara pemateri keras, aloi tembaga-perak (44.5-45.5% Ag; 29-31% Cu; selebihnya ialah zink) diketahui.

Di Rusia, tayar tembaga dihasilkan oleh beberapa kilang: OCM Kamensk-Uralsky, OCM Kolchuginsky, OCM Kirovsky.

Pengeluaran tembaga dunia pada tahun 2007 meningkat sebanyak 2.5% berbanding tahun 2006 dan berjumlah 17.76 juta tan. Penggunaan tembaga meningkat sebanyak 4% pada tahun 2007, dengan penggunaan tembaga China melonjak 25% tahun ke tahun, manakala penggunaan tembaga AS jatuh mendadak sebanyak 20%.

Aluminium dan aloinya

Aluminium dan beberapa aloi berasaskannya digunakan dalam kejuruteraan elektrik kerana kekonduksian elektrik yang baik, rintangan kakisan, graviti tentu yang rendah dan, yang penting, kos yang lebih rendah berbanding dengan kuprum dan aloi konduktifnya.

Aluminium dan beberapa aloi berasaskannya digunakan dalam kejuruteraan elektrik kerana kekonduksian elektrik yang baik, rintangan kakisan, graviti tentu yang rendah dan, yang penting, kos yang lebih rendah berbanding dengan kuprum dan aloi konduktifnya.

Bergantung pada magnitud rintangan elektrik, aloi aluminium dibahagikan kepada konduktif dan aloi dengan rintangan elektrik yang tinggi.

Kekonduksian elektrik khusus gred aluminium elektrik A7E dan A5E adalah kira-kira 60% daripada kekonduksian tembaga annealed mengikut piawaian antarabangsa. Aluminium teknikal AD0 dan aluminium elektrik A5E digunakan untuk pengeluaran wayar, kabel dan tayar. Aloi aluminium aloi rendah bagi sistem Al-Mg-Si AD31, AD31E digunakan dalam industri elektrik.

Kerak bumi mengandungi 8.8% aluminium. Ia adalah unsur ketiga paling banyak dalam alam selepas oksigen dan silikon dan yang pertama di kalangan logam. Ia adalah sebahagian daripada tanah liat, feldspar, mika. Beberapa ratus mineral Al diketahui (aluminosilikat, bauksit, alunit dan lain-lain). Mineral aluminium yang paling penting — bauksit mengandungi 28-60% aluminium oksida — aluminium oksida Al2O3.

Dalam bentuk tulennya, aluminium diperoleh buat kali pertama oleh ahli fizik Denmark H. Oersted pada tahun 1825, walaupun ia adalah logam yang paling biasa dalam alam semula jadi.

Pengeluaran aluminium dilakukan dengan elektrolisis aluminium oksida Al2O3 dalam kriolit cair NaAlF4 pada suhu 950 ° C.

Ciri-ciri utama aluminium: ketumpatan — 2.7 × 103 kg / m3, haba tentu aluminium pada 20 ° C — 0.21 kal / deg, takat lebur — 658.7 ° C, takat didih aluminium — 2000 ° C, pekali pengembangan linear aluminium (pada suhu kira-kira 20 ° C): — 22.9 × 106 (1 / deg)

Aloi aluminium, yang meningkatkan kekuatannya dan meningkatkan sifat-sifat lain, diperoleh dengan memperkenalkan bahan tambahan pengaloi seperti tembaga, silikon, magnesium, zink, mangan ke dalamnya.

Duralumin (duralumin, duralumin, dari nama bandar Jerman di mana pengeluaran perindustrian aloi bermula) - cair aluminium (asas) dengan tembaga (Cu: 2.2-5.2%), magnesium (Mg: 0.2-2.7%) mangan ( Mn : 0.2-1%). Mengeras dan berumur, selalunya dialas dengan aluminium. Ia adalah bahan struktur untuk kejuruteraan penerbangan dan pengangkutan.

Silumin — aloi ringan aluminium (asas) dengan silikon (Si: 4-13%), kadang-kadang sehingga 23% dan beberapa unsur lain: Cu, Mn, Mg, Zn, Ti, Be). Bahagian konfigurasi kompleks dihasilkan olehnya, terutamanya dalam industri automotif dan penerbangan.

Magnalia — aloi aluminium (asas) dengan magnesium (Mg: 1-13%) dan unsur-unsur lain dengan rintangan kakisan yang tinggi, kebolehkimpalan yang baik, keplastikan yang tinggi. Ia digunakan untuk membuat tuangan acuan (cast magnalia), kepingan, wayar, rivet, dll. (Magnalia boleh ubah bentuk).

Dari segi skop penggunaan, aloi aluminium mengambil tempat kedua selepas keluli dan besi tuang.

Beberapa fakta menarik tentang aluminium:

-

sehingga 140 mg aluminium terdapat dalam badan orang dewasa,

-

1 kg aluminium dalam kereta menjimatkan lebih daripada 10 liter petrol setiap 200 ribu kilometer,

-

walaupun epal mengandungi aluminium - sehingga 150 mg / kg,

-

setiap 20 daripada atom yang membentuk kulit atas planet kita ialah atom aluminium,

-

keperluan harian orang dewasa untuk aluminium dianggarkan 2.45 mg.

Dengan kekonduksian khusus yang lebih rendah (kira-kira 56% daripada kuprum anil), aloi konduktor aluminium mempunyai tujuan yang sama seperti aluminium elektrik. Aloi sedemikian digunakan untuk memenuhi kekuatan tinggi, rayapan dan keperluan khas lain.Tayar aluminium dihasilkan mengikut GOST 15176-89 daripada aloi AD31 dan AD31T, kurang kerap AD0.

Penggunaan dunia aluminium primer pada tahun 2007 ialah 37.52 juta tan, iaitu 3.184 juta tan (atau 9.3%) lebih daripada pada tahun 2006. Pengeluaran dunia aluminium primer meningkat pada tahun 2007 sebanyak 4.024 juta tan berbanding tahun 2006 dan mencapai 38.02 juta tan.

Pengeluar produk tembaga

Pengeluar terbesar tembaga di pasaran Rusia - MMC Norilsk Nickel

Pengeluar madu kedua terbesar di negara kita ialah induk PPUM.

Pemain utama ketiga dalam pasaran Rusia ialah Syarikat Tembaga Rusia. CJSC "Syarikat Tembaga Rusia" termasuk 11 perusahaan yang beroperasi di empat wilayah Rusia, serta di wilayah Kazakhstan

Terdapat tayar tembaga di pasaran dari beberapa kilang: Kamensk-Uralsky OCM, Kolchuginsky OCM, Artemovsky OCM, Kirovsky OCM. Kirovsky dan Kolchuginsky MOM adalah sebahagian daripada OJSC UMMC.

Teknologi dan harga

Memandangkan teknologi untuk pengeluaran bas tembaga diketahui dan hampir sama di semua kilang, nisbah harga / kualiti menjadi perhatian pengguna. Perusahaan domestik - pemimpin industri pada masa ini menghasilkan produk berkualiti dan bersaing antara satu sama lain, terutamanya pada harga. Tetapi bercakap tentang kualiti busbar tembaga, perlu diperhatikan bahawa kekotoran, walaupun dalam kuantiti yang sangat kecil, mengurangkan kekonduksian elektrik tembaga dengan ketara. Oleh itu, perkahwinan tidak mempunyai tempat di sini.

Pada masa yang sama, perusahaan asing dan tempatan menawarkan penyelesaian inovatif yang membolehkan mereka menghasilkan produk dengan parameter kualiti yang jelas.Lebih-lebih lagi, pada saat-saat kritikal, pengeluaran tayar tembaga berlaku mengikut penyelesaian kami sendiri, kadangkala asli.

Sebagai contoh, OJSC «KUZOTSM» menghasilkan pita pengumpul aloi kuprum-perak. Aloi sedemikian melebihi kuprum dalam ciri-ciri operasi dan, tidak seperti aloi kuprum dengan kadmium, adalah mesra alam. Kilang itu juga menghasilkan beberapa profil elektrik kritikal. Khususnya, ini adalah profil elektrik tembaga segi empat tepat, seperti tayar separa tegar, tayar pepejal dengan liputan permukaan yang meningkat: tayar dengan pembulatan penuh bahagian kecil bahagian dengan kekerasan yang berbeza, dsb.

Tayar separa tegar dihasilkan untuk memenuhi keperluan kualiti permukaan British BS1432 dan untuk mendapatkan sifat mekanikal separa tegar. Tayar dibuat daripada bilet yang ditekan dalam dua pas lukisan dengan penyepuhlindapan pertengahan, dan kemasan dilakukan dengan tahap ubah bentuk yang dikurangkan berbanding dengan skim pembuatan tayar pepejal tradisional.

Tayar dengan ketulenan permukaan yang meningkat, bertujuan untuk salutan elektrolitik seterusnya dengan perak, memberikan kekonduksian elektrik tertinggi pada titik sentuhan, dan ini menentukan keperluan khas untuk kekasaran permukaannya (Rz≤0.63 mikron mengikut GOST 2789-73). Penunjuk kekasaran yang diperlukan oleh pelanggan telah dicapai di KUZOTsM melalui beberapa kaedah teknologi — penggunaan peningkatan jumlah pengurangan semasa lukisan, penyediaan tambahan permukaan lukisan sebelum penyiapan lukisan dan pemprosesan yang sepadan bagi saluran berbentuk khas daripada cetakan komposit dan monolitik . Tahap kekasaran yang dijamin di atas (Rz≤0.63 mikron) membenarkan penggunaan salutan dengan ketebalan tertentu secara seragam pada permukaan tayar.Dengan cara ini, adalah mungkin untuk mencipta permukaan sentuhan dengan rintangan sentuhan rendah dan kekonduksian elektrik yang tinggi.

Tayar dengan pembulatan penuh pada sisi kecil bahagian, iaitu, dengan jejari kelengkungan sama dengan separuh ketebalan tayar, mempunyai kelebihan tertentu berbanding yang tradisional: rintangan haus salutan penebat meningkat kerana ketiadaan selekoh. di sudut profil, penjimatan ketara tembaga dicapai, dan penunjuk pengagihan beban semasa pada bahagian adalah tayar yang lebih baik.

Dalam beberapa bulan, hubungan antara pengeluar produk elektrik Rusia dan pesaing asing mereka harus bergerak ke peringkat baru. Ini disebabkan kemasukan ke WTO. Di satu pihak, menyertai WTO membuka pasaran asing untuk pengeluar Rusia. Sebaliknya, penyertaan ke WTO bermakna pengurangan wajib duti import, yang sepatutnya dikurangkan hampir satu setengah kali ganda dalam 3 4 tahun. Persaingan utama adalah dalam kualiti produk.

N. Alexandrov. Logam dan harga