Reka bentuk elemen pemanasan untuk relau elektrik

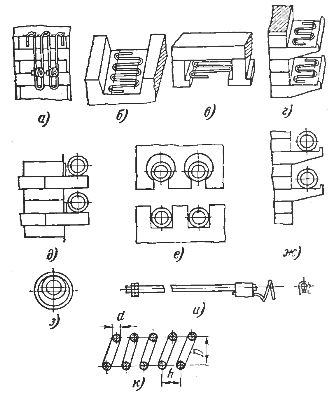

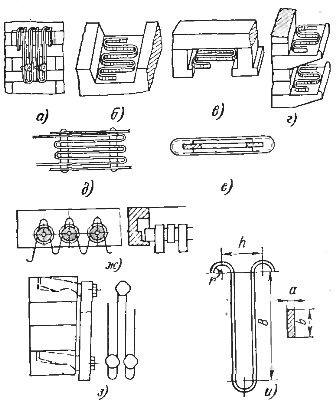

Unsur-unsur pemanasan kebanyakan relau industri adalah sama ada jalur atau wayar. Dalam rajah. 1 menunjukkan peranti pemanas dawai nichrome konvensional, binaan yang digunakan untuk memasangnya di atas bumbung, di dinding dan di dalam perapian relau, dan reka bentuk wayar. Biasanya, untuk pengeluaran pemanas untuk relau industri, wayar dengan diameter 3 hingga 7 mm digunakan. Walau bagaimanapun, untuk relau dengan suhu operasi 1000 ° C dan lebih, wayar dengan diameter kurang daripada 5 mm tidak boleh diambil.

Unsur-unsur pemanasan kebanyakan relau industri adalah sama ada jalur atau wayar. Dalam rajah. 1 menunjukkan peranti pemanas dawai nichrome konvensional, binaan yang digunakan untuk memasangnya di atas bumbung, di dinding dan di dalam perapian relau, dan reka bentuk wayar. Biasanya, untuk pengeluaran pemanas untuk relau industri, wayar dengan diameter 3 hingga 7 mm digunakan. Walau bagaimanapun, untuk relau dengan suhu operasi 1000 ° C dan lebih, wayar dengan diameter kurang daripada 5 mm tidak boleh diambil.

Nisbah antara pic h lingkaran dan diameter D dan diameter wayar d (Rajah 1, k) dipilih sedemikian rupa untuk memudahkan penempatan pemanas di dalam relau, untuk memastikan ketegarannya yang mencukupi dan pada masa yang sama tidak pemindahan haba daripada mereka kepada produk adalah terlalu rumit.

Lebih besar diameter lingkaran dan lebih tebal picnya, lebih mudah untuk meletakkan pemanas di dalam relau, tetapi apabila diameter meningkat, kekuatan lingkaran berkurangan dan kecenderungan gilirannya untuk terletak di atas satu sama lain meningkat. .Sebaliknya, apabila ketumpatan belitan meningkat, kesan perisai bahagian lilitannya yang menghadap produk pada selebihnya meningkat dan, oleh itu, penggunaan permukaannya merosot.

Amalan telah menetapkan nisbah yang agak pasti, disyorkan antara diameter wayar, pic dan diameter lingkaran untuk wayar dari diameter 3 hingga 7 mm. Nisbah ini adalah seperti berikut: h> 2d dan D = (6 ÷ 8) d untuk nichrome dan untuk aloi besi-kromium-aluminium yang kurang kuat D = (4 ÷ 6) d.

nasi. 1. Pemanas wayar: a — pemanas dawai zigzag pada cangkuk logam di dinding sisi: b — pemanas dawai zigzag dalam perapian, c — sama dalam peti besi, d — sama pada rak seramik, e — lingkaran dawai pada bata yang menonjol pada dinding sisi c dengan menyambung ke cangkuk, f — heliks dawai dalam batu melengkung dan dalam aci perapian, g — heliks dawai pada rak seramik, h — heliks dawai pada paip seramik, dan — alur keluar pemanas wayar, k — penunjukan simbolik bagi dimensi pemanas dengan wayar

Untuk wayar yang lebih nipis, nisbah diameter heliks dan wayar, serta pic heliks, biasanya diambil lebih besar. Nisbah ini digunakan untuk lingkaran yang diletakkan di atas rak (supaya lingkaran tidak membengkak, mereka mesti diikat setiap 300 — 500 mm pada cangkuk yang tertanam dalam batu) dan dalam saluran lapisan dinding dan peti besi, serta dalam peti besi. batu.

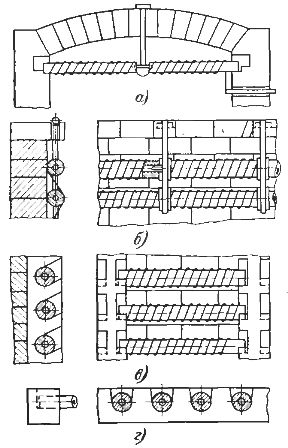

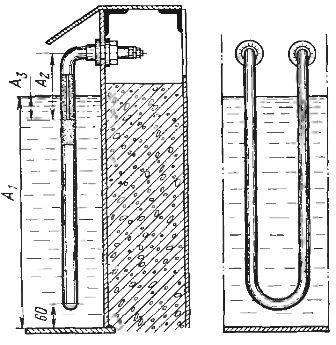

Walau bagaimanapun, baru-baru ini, pemanas lingkaran berdasarkan tiub seramik telah menjadi lebih biasa (Rajah 2).Dari sudut pandangan pengagihan sinaran dan kuasa pada dinding relau, pemanas sedemikian hampir sama dengan lingkaran pancaran bebas, dan sebaliknya, ia jauh lebih cekap daripada lingkaran dalam saluran atau di rak.

Sebaliknya, dengan mereka, setiap selekoh terletak pada permukaan tiub, dan walaupun ia melorot sedikit sebanyak (memperoleh bujur) apabila dipanaskan, ini tidak mengurangkan ciri-cirinya. Oleh kerana pemanas sedemikian, oleh itu, kurang dimuatkan daripada yang lain, dan di dalamnya giliran individu tidak boleh terletak di atas satu sama lain, maka, jika perlu, ia boleh membawa nisbah diameter lingkaran kepada diameter wayar sehingga 10 , dan untuk aloi besi-kromium-aluminium - sehingga 8.

nasi. 2. Reka bentuk pemanas lingkaran dengan wayar pada paip seramik: a - pemanas arka, b - paip di dinding sisi, penetapan pada penggantungan tahan haba, c - sama dalam alur tiang seramik, d - paip di perapian.

Reka bentuk ini sangat sesuai untuk yang kedua kerana ia membolehkan bahan berkembang dengan bebas. Di samping itu, seperti Rajah 2, reka bentuk pemanas dengan wayar pada tiub seramik telah dibangunkan untuk pemasangannya bukan sahaja di dinding relau, tetapi juga di bumbung dan di dalam perapian, dan dalam kes terakhir pemanas boleh dibuat dalam bentuk bingkai alih, bingkai tersebut boleh dengan mudah dimasukkan ke dalam relau dan diganti semasa pembakaran. ganti tanpa menghentikan relau.

Oleh itu, reka bentuk pemanas lingkaran dengan wayar pada tiub seramik adalah serba boleh dari segi penggunaan bahan dan lokasi pemanas di dalam ruang relau.Nisbah diameter dalam lingkaran kepada diameter luar tiub untuk pemanas tersebut boleh diambil kira-kira 1.1-1.2, jarak antara paksi tiub 1.5-2 kali diameter lingkaran.

Untuk pemanas elektrik dan relau dengan peredaran udara paksa, penggunaan pemanas lingkaran pada tiub seramik adalah kurang diingini, kerana ini mengurangkan pekali pemindahan haba pemanas, penggunaan lingkaran pada rak atau dalam saluran lapisan adalah tidak boleh diterima sepenuhnya untuk sebab yang sama (kecuali untuk kes di mana aliran gas boleh diarahkan sepanjang lingkaran, ke arah paksinya).

Dalam relau sedemikian, lebih baik menggunakan struktur dengan lingkaran yang ditiup bebas, diapit di antara penebat pada selang waktu tertentu atau diikat pada yang terakhir (Rajah 3). Jika pemanas lingkaran tiub seramik digunakan dalam struktur sedemikian (pada suhu yang lebih tinggi), maka nisbah diameter lingkaran kepada diameter tiub perlu ditingkatkan kepada 1.5.

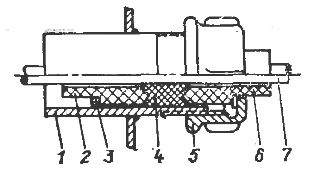

nasi. 3. Reka bentuk (a) wayar dan (b) jalur elemen pemanas pemanas elektrik.

Pemanas pita dibuat dalam bentuk zigzag pelbagai saiz dan dipasang pada logam (keluli tahan haba atau nichrome) atau cangkuk seramik (Rajah 4). Cangkuk logam tertanam dalam batu dinding (dalam jahitan antara batu bata atau dalam saluran batu bata khas), cangkuk seramik adalah hasil daripada batu khas yang diletakkan di dalam batu.

Untuk bahagian bawah, zigzag tidak tertutup apabila meledingkan, pengatur jarak diletakkan di antaranya, iaitu sesendal seramik fireclay atau aluminium yang diletakkan pada pin tahan panas atau nichrome yang tertanam dalam batu.Sesendal dilekatkan pada pin dengan pin nichrome. Dengan cangkuk seramik, pemisah juga dibuat sepenuhnya daripada seramik (Rajah 4, a).

Dalam rajah. 4, h menunjukkan reka bentuk cangkuk seramik boleh tanggal dan pengatur jarak. Reka bentuk ini sangat berguna kerana ia membolehkan anda menggantikan cangkuk dengan mudah sekiranya berlaku kerosakan.

Pemanas zigzag juga boleh dipasang pada dinding sisi relau pada rak seramik, tetapi reka bentuk ini lebih mudah dari segi kuasa khusus yang diletakkan pada dinding dan tahap perisai pemanas daripada pembinaan wayar pada rak. alat pemanas. Untuk ini perlu ditambah bahawa rak seramik biasanya berfungsi dengan baik, kerana sekiranya berlaku pecahnya, untuk menggantikan rak yang rosak, perlu mengalihkan batu (Rajah 4, d).

nasi. 4. Reka bentuk pemanas jalur: a — jalur pemanas zigzag pada dinding sisi cangkuk logam, b — jalur pemanas zigzag dalam perapian. c — sama dalam peti besi, d — sama pada rak seramik, e — elemen bingkai suhu tinggi alih, f — elemen bingkai suhu rendah, g — pemanas "gelombang rata" pada tiub seramik, h — pemanas jalur zigzag pada cangkuk boleh alih, dan — penunjukan simbolik pada dimensi pemanas zigzag jalur.

Di dalam peti besi atau di bahagian bawah pemanas jalur, mereka boleh dimuatkan ke dalam saluran batu yang dibentuk oleh batu berbentuk khas (rasuk - Rajah 4, b dan c). Pemanas sedemikian juga boleh dibuat sebagai bingkai boleh alih (Gamb. 4-53, e) Selain itu, dengan peti besi melengkung, zigzag pita boleh digantung pada cangkuk logam boleh alih.

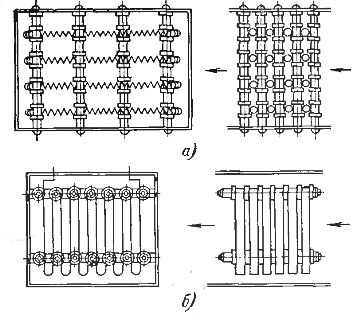

Dalam pemanas elektrik dan relau udara paksa, pemanas jalur hendaklah direka bentuk supaya permukaan pemanas boleh diakses sebaik mungkin untuk ditiup dengan aliran gas. Contoh pembinaan sedemikian ditunjukkan dalam rajah. 3, b.

Semakin tebal pemanas zigzag, semakin lama pemanas boleh diletakkan di dalam ketuhar, tetapi semakin besar perlindungan lilitan, semakin teruk permukaan tali pinggang. Oleh itu, dimensi pemanas zigzag jalur yang diterima telah ditubuhkan, yang memastikan kekuatan yang mencukupi dan perlindungan bersama yang rendah.

Untuk tujuan ini, mereka cuba untuk memenuhi nisbah berikut (notasi mengikut Rajah 4, i): b / a = 5 ÷ 20, nisbah yang paling biasa bagi lebar jalur kepada ketebalannya ialah 10. langkah zigzag h> 1.8b , jejari jalur dibulatkan untuk mengelakkan patah lentur r>

Untuk suhu pemanas sehingga 1000 ° C dalam relau industri, pita dengan dimensi sekurang-kurangnya 1X10 mm digunakan, pada suhu yang lebih tinggi, sekurang-kurangnya 2X20 mm.

Pada suhu sehingga 1000 ° C, ketinggian zigzag B di dinding boleh berbeza-beza dari 150 hingga 400-600 mm, tetapi untuk setiap 200 mm satu baris spacer diperlukan, iaitu, pada 200-400 mm, satu baris spacer, dan pada 400 —600 mm - dua baris. Di gerbang dan di dalam perapian, untuk mengelakkan pemanas mendap, ketinggian zigzag B mesti dihadkan kepada 250 mm. Cadangan ini boleh diperluaskan kepada aloi besi-kromium-aluminium.

Untuk suhu pemanas dari 1000 hingga 1100 ° C, dimensi had yang ditentukan boleh dikhaskan untuk aloi Kh20N80 dan Kh20N80T, untuk aloi besi-kromium-aluminium, dimensi B dengan kedudukan menegak zigzag hendaklah dihadkan kepada 250 mm, dan dengan kedudukan mendatar 150 mm.

Pada suhu pemanas melebihi 1100 ° C, satu-satunya reka bentuk pemanas jalur yang boleh diterima untuk kedua-dua bumbung dan bahagian bawah ialah gelombang rata pada tiub seramik (Rajah 2, g). Panjang zigzag B dalam kes ini boleh diambil sebagai 75-100 mm. Untuk pemanas dinding sisi, reka bentuk dengan cangkuk seramik boleh digunakan, mengehadkan ketinggian zigzag kepada 150mm.

Dalam beberapa tahun kebelakangan ini, pemanas wayar zigzag telah digunakan secara meluas. Untuk pemanas ini, langkah zigzag h diambil bersamaan dengan (5 ÷ 9) d.

Apabila menggunakan aloi besi-kromium-aluminium dalam relau dengan suhu operasi melebihi 1000 ° C, semua bahagian batu refraktori yang boleh bersentuhan dengan pemanas (cangkuk dan pembahagi seramik, rak, paip, saluran, dll.) mesti dibuat. daripada bahan aluminium beroksida tinggi dengan kandungan minimum oksida besi.

Pita zigzag biasanya dililit dengan tangan menggunakan alat tuas mudah. Lingkaran dililit pada mesin pelarik pada mandrel licin dengan ketat, kemudian lingkaran yang terhasil diregangkan ke padang yang dikehendaki.

nasi. 5. Alur keluar pemanas tertutup: 1 — perumah, 2, 6 — lengan penebat, 3 — cincin pengatur jarak, 4 — gasket asbestos, 5 — nat gandingan, 7 — alur keluar pemanas.

Oleh kerana selepas mengeluarkan lingkaran dari mandrel, ia membuka sedikit, meningkatkan diameternya (kira-kira 1-3 mm), mandrel harus diambil dengan diameter yang lebih kecil daripada pengiraan.Pengurangan ini bergantung kepada keanjalan bahan dan mesti ditentukan secara eksperimen untuk setiap kelompok. Dalam loji kuasa, pemanas zigzag dihasilkan pada mesin khas.

Cawangan pemanas sehingga suhu 1000 ° C diperbuat daripada keluli tahan haba, krom-nikel atau krom, untuk suhu yang lebih tinggi - aloi 0X23Yu5A (EI-595). Untuk tujuan ini, ambil rod dawai, rod dengan keratan rentas sama dengan 3-4 kali keratan rentas pemanas, untuk mengurangkan pelepasan haba dalam wayar. Bahagian saluran keluar yang terletak di zon suhu rendah, untuk menjimatkan bahan mahal, boleh dibuat daripada keluli karbon biasa. Reka bentuk plumbum biasa untuk pemanas wayar dan jalur ditunjukkan dalam Rajah. 5.

Dalam elemen pemanasan jalur zigzag, perisai bersama bagi zigzag individu masih agak besar, walaupun dengan pic melebihi dua kali lebar jalur. Adalah lebih berfaedah untuk mereka bentuk pemanas sedemikian rupa sehingga jalur menghadap produk dengan pada bahagian yang luas, tetapi ini memerlukan banyak kimpalan kerana setiap pusingan jalur mempunyai dua kimpalan dan reka bentuk pemanas adalah mahal dan terdedah kepada meledingkan.

Oleh itu, walaupun pemanas sedemikian digunakan dalam beberapa kes, tetapi hanya untuk relau kecil. Ia memberikan penjimatan bahan yang ketara berbanding dengan jalur dan terutamanya pemanas wayar dan membolehkan anda mendapatkan kuasa permukaan dinding khusus yang lebih tinggi sedikit untuk penggunaan bahan yang sama.

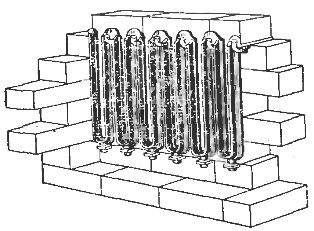

Pemanas dengan rim tuang, tuang dari nichrome dan digantung pada cangkuk khas, juga mendekati pemanas rata (Rajah 6).Pelbagai pemanas, sudah tentu, hanya boleh dibuat dengan keratan rentas yang besar, dan oleh itu ia sama ada digunakan dalam relau besar atau memerlukan voltan yang dikurangkan. Kelebihan mereka adalah kebolehpercayaan yang tinggi dan hayat perkhidmatan yang panjang, diukur dalam puluhan ribu jam. Secara amnya dipercayai bahawa pemanas nichrome yang dikira dan direka dengan betul harus beroperasi dari 6000 hingga 12000 jam (di bawah arus).

Dalam relau meredam dan tiub, pemanas wayar dan jalur dililit terus pada peredam atau tiub seramik, lebih-lebih lagi, supaya lilitan gegelung semasa pengembangan daripada pemanasan tidak lemah dan tidak bergerak dari tempatnya, seramik dibekalkan dengan saluran di mana pita atau wayar diletakkan. Satu lagi cara untuk membetulkan lilitan pemanas pada seramik ialah menyalut yang terakhir selepas digulung dengan lapisan tanah liat tahan api dengan tanah liat.

nasi. 6. Pemanas musim panas.

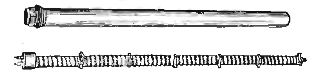

nasi. 7. Pemanas tiub rod.

Dalam relau sehingga suhu 400-500 ° C, terdapat lebih banyak jenis pemanas. Sebagai tambahan kepada pemanas zigzag lingkaran dan jalur dengan wayar terbuka, sama seperti dalam relau suhu yang lebih tinggi, terdapat reka bentuk elemen pemanasan yang boleh ditukar ganti, mudah kerana ia boleh digunakan untuk menghasilkan sebarang kuasa dan pada masa yang sama apabila ia terbakar, seperti elemen mudah diganti. ganti.

Elemen pemanas rod tiub ialah satu set penebat porselin yang digantung pada rod tahan haba atau keluli dan diletakkan di dalam tiub keluli, dikimpal pada satu hujung dan ditutup dengan penebat plumbum pada satu lagi. Lingkaran nichrome dililit pada penebat porselin yang dikimpal pada satu hujung ke wayar penebat dan pada satu lagi ke rod tengah.

Kadang-kadang ruang antara paip dan pemanas dipenuhi dengan pasir kuarza. Pemanas jenis ini boleh digunakan sehingga 400-500 ° C dan dengan tiub refraktori sehingga 1000 ° C dan amat sesuai untuk relau besar di mana ia perlu untuk melindungi pemanas daripada kerosakan mekanikal atau daripada tindakan wap menghakis ( Rajah 7).

Yang sangat menarik ialah unsur pemanasan "tiub" yang dipanggil (Rajah 8). Mereka terdiri daripada tiub keluli, di sepanjang paksi yang mana lingkaran nichrome terletak, dikimpal pada bolt keluaran di hujung pemanas. Ruang antara lingkaran dan dinding tiub dipenuhi dengan perclase, magnesium oksida kristal, yang mempunyai penebat elektrik yang baik dan pada masa yang sama kekonduksian haba yang tinggi. Pengeluaran elemen pemanasan dijalankan seperti berikut.

Luka lingkaran nichrome pada rod keluli telah dipasang dengan ketat secara paksi dalam tiub keluli dibersihkan yang disediakan, tiub itu dipasang secara menegak pada mesin bergetar dan diisi dengan serbuk periclase yang melalui pemisah magnetik. Rod kemudian dikeluarkan dari paip dan melalui mesin penempaan, yang menukulnya di sekeliling lilitan, menyebabkan diameternya berkurangan dan periklas menjadi sangat padat.

Penebat plumbum yang dimeterai dilekatkan pada tepi tiub, selepas itu, terima kasih kepada gasket periclase, ia boleh dibengkokkan dalam apa jua cara dan diberi bentuk yang mudah. Dalam bentuk ini, unsur tiub boleh digunakan untuk memanaskan udara (pemanas elektrik), minyak, nitrat dan juga untuk mencairkan logam lebur rendah seperti timah, plumbum, babbitt.Dalam kes kedua, untuk mengelakkan kakisan pesat dinding paip logam, ia pra-diisi dengan besi tuang, yang membentuk plat besar, di dalamnya terdapat elemen pemanasan tiub.

nasi. 8. Pemanas tiub.

Penggunaan pemanas tiub untuk mandi dengan saltpeter sangat diingini, kerana berbanding dengan mandi dengan pemanasan luaran, ia mengurangkan pengurangan penggunaan tenaga, meningkatkan keselamatan mandi dan penjimatan nichrome yang besar. Walau bagaimanapun, untuk operasi yang memuaskan dalam nitrat, terutamanya pada suhu 500 ° C dan ke atas, adalah perlu untuk membuat jaket berganda tiub, meletakkan pada pemanas yang disediakan tiub kedua, nikel, tahan panas.

Apabila digunakan dalam pemanas elektrik, ia bersirip untuk meningkatkan pemindahan haba ke udara.

Pemanas tiub sangat meluas untuk pengeluaran peranti pemanasan isi rumah.

Pemanas tiub beroperasi dengan kuasa dari beberapa ratus watt hingga beberapa kilowatt.

Data mengenai pemanas tiub yang dikeluarkan oleh industri kami tersedia dalam katalog.