Prosedur untuk menyediakan dan menyusun atur cara untuk pengawal boleh atur cara

Fungsi kawalan peralatan ditentukan oleh teknologi proses dan organisasi. Oleh itu, secara umum, mereka agak khusus dan individu untuk setiap unit atau tapak. Walau bagaimanapun, apabila masalah membangunkan perisian yang cekap, mudah alih dan fleksibel untuk sistem automasi ditimbulkan dan diselesaikan, fungsi kawalan kompleks biasanya diwakili sebagai satu set tindakan asas mudah seperti "dayakan", "lumpuhkan", "kelewatan pelaksanaan" dsb. .

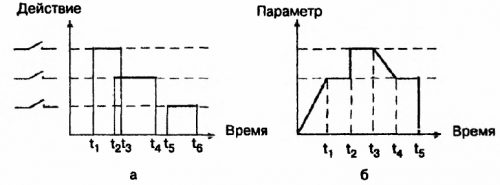

Daripada kedudukan ini, kebanyakan fungsi kawalan boleh dikurangkan secara bersyarat kepada dua, yang agak biasa untuk sebarang tugas — logik dan kawal selia. Yang pertama dikenali sebagai algoritma tindakan masa umum dan yang kedua dikenali sebagai parameter masa. Persembahan paling umum bagi fungsi tipikal sedemikian untuk mengawal peralatan teknologi ditunjukkan dalam rajah. 1, a dan b.

nasi. 1. Fungsi kawalan biasa peralatan proses

Berdasarkan analisis ciri kuantitatif fungsi kawalan yang dilaksanakan dalam setiap contoh khusus peralatan teknologi, keperluan teknikal boleh dirumuskan. kepada pengawal logik boleh atur cara (PLC) sebagai alat kawalan dari segi ketepatan, kelajuan, bilangan tugasan selari untuk diselesaikan, jumlah memori, komposisi peralatan persisian, alat dialog, dsb.

Piawaian IEC 61131-3 menerangkan 5 bahasa pengaturcaraan hasil daripada penyelidikan perkembangan proprietari yang paling berjaya oleh pemimpin dunia dalam pasaran PLC:

-

bahasa litar hubungan geganti (RKS) atau rajah tangga LD (rajah tangga),

-

bahasa rajah blok fungsi (FBD), FBD (rajah blok fungsi),

-

Bahasa IL (senarai arahan) — penghimpun biasa dengan peralihan penumpuk dan label,

-

Bahasa ST (Teks Berstruktur) ialah bahasa teks peringkat tinggi,

-

Carta SFC (Carta Fungsi Urutan). SFC berhutang asal usulnya kepada jaring Petri.

Bahasa PLC adalah sangat asli dan berbeza dengan ketara daripada bahasa pengaturcaraan komputer yang terkenal.

Piawaian ini tidak mewajibkan pembangun PLC untuk melaksanakan semua bahasa pengaturcaraan. Biasanya, pengeluar PLC kecil melaksanakan berbilang atau satu bahasa. Dalam banyak cara, keutamaan menggunakan bahasa pengaturcaraan tertentu bergantung pada tradisi industri atau kawasan aplikasi yang ditubuhkan secara sejarah.

Penyeragaman bahasa pengaturcaraan dan model PLC membawa kepada kemunculan syarikat khusus yang terlibat dalam reka bentuk sistem pengaturcaraan untuk PLC, yang menyediakan peralihan daripada bahasa pengaturcaraan kepada bahasa mesin di pelbagai peringkat:

-

apabila memasuki program;

-

semasa membuat persembahan;

-

apabila menukar atau memindahkan arahan atau kawasan program yang berasingan;

-

apabila ralat sintaks dikesan dan memberi isyarat kepada operator.

Untuk melaksanakan tugas-tugas ini, sistem pengaturcaraan boleh berjaya beroperasi dalam mod tempatan, iaitu, secara bebas daripada pengawal. Ini memberi peluang kepada pengaturcara untuk menulis program dari mana-mana tempat yang sesuai, dan bukan dalam bengkel pengeluaran, iaitu, dalam persekitaran yang lebih sesuai untuk proses kreatif. Kemungkinan pemodelan sangat memudahkan proses penyahpepijatan program dan menambah baik organisasi kerja.

Peringkat utama penyediaan dan pengaturcaraan untuk pengawal boleh atur cara adalah seperti berikut:

1. Tentukan apa yang perlu dilakukan oleh sistem terkawal (objek kawalan), objektif kawalan dan fungsi tambahan lain yang dilakukan oleh sistem kawalan, urutan operasi yang dilakukan oleh penggerak berkenaan dengan masa dan keadaan penderia dan peranti kawalan.

2. Karang algoritma program dalam bentuk grafik.

3. Tentukan modul yang diperlukan untuk menyambungkan penderia, peranti kawalan, penggerak, penggera dan peralatan lain yang diperlukan untuk mengurus tapak.

Apabila memilih modul, analisa parameter isyarat input / output (paras voltan dan semasa) dan kefungsian modul. Beri perhatian kepada kemungkinan penggunaan modul pintar, yang boleh melakukan pra-pemprosesan isyarat input dan beberapa fungsi kawalan tempatan, yang akan mengurangkan kerumitan pengaturcaraan dengan banyak.

4.Buat gambar rajah atau jadual untuk menyambung semua peranti input dan output objek kawalan dan peralatan yang digunakan dalam proses kawalan ke modul pengawal.

5. Tulis program dalam salah satu bahasa pengaturcaraan PLC yang melakukan urutan operasi tertentu, sambungannya dan membangunkan kemungkinan situasi kecemasan.

6. Semak atur cara untuk ralat sintaks dan betulkan, dan kemudian untuk ralat masa jalan dan juga buat pembetulan yang sesuai.

7. Tulis program dan semua parameter operasi yang diperlukan kepada pengawal.

8. Selepas sistem kawalan dipasang sepenuhnya, semak program dalam proses kawalan sebenar dan, jika perlu, buat tetapan yang lebih tepat.

9. Simpan dua salinan program terakhir dan simpannya di lokasi yang berasingan.