Kebolehpercayaan produk dan peranti elektrik

Di antara sifat yang menentukan kualiti produk elektrik, tempat khas diduduki oleh kebolehpercayaan - keupayaan produk untuk melaksanakan fungsinya, mengekalkan nilai penunjuk kualiti tidak berubah dari masa ke masa atau dalam had yang telah ditetapkan.

Di antara sifat yang menentukan kualiti produk elektrik, tempat khas diduduki oleh kebolehpercayaan - keupayaan produk untuk melaksanakan fungsinya, mengekalkan nilai penunjuk kualiti tidak berubah dari masa ke masa atau dalam had yang telah ditetapkan.

Produk elektrik — produk yang bertujuan untuk pengeluaran atau penukaran, penghantaran, pengedaran atau penggunaan tenaga elektrik (GOST 18311-80).

Sebarang produk atau peranti elektrik boleh berada dalam salah satu daripada keadaan berikut:

-

tegak

-

rosak,

-

bekerja

-

tidak bekerja

-

mengehadkan.

Produk yang berfungsi dengan baik juga berfungsi, tetapi produk yang berfungsi tidak semestinya produk yang baik. Sebagai contoh, kerosakan pada perumahan penjana (penyok, calar, kecacatan pada permukaan yang dicat, dll.) menyebabkan penjana tidak boleh beroperasi, tetapi pada masa yang sama ia tetap berfungsi.

Sebagai peraturan, keadaan kerja produk ditentukan oleh senarai parameter yang dinyatakan dalam dokumentasi dan had yang dibenarkan untuk perubahannya. Kehilangan produktiviti dipanggil penolakan.

Sebab-sebab kegagalan boleh kedua-duanya melebihi tahap yang dibenarkan pengaruh luaran dan kecacatan produk... Ingat bahawa tidak semua kecacatan membawa kepada kegagalan. Kegagalan produk dinilai oleh rupa bunyi bising, rupa bau penebat terbakar dan bahan impregnasi, terlalu panas, perubahan dalam bacaan peranti dan instrumen kawalan, dsb.

Mengikut sifatnya, semua kecacatan dan kerosakan boleh:

-

elektrik

-

mekanikal

Elektrik termasuk sesentuh rosak, litar pintas, litar terbuka, ralat sambungan, dsb.

Kecacatan mekanikal adalah kerosakan dalam pemasangan elemen, sistem penghantaran dari motor servo ke kawalan, penggerak, bahagian bergerak geganti dan penyentuh, dsb.

Mengenai peraturan, kaedah dan cara kawalan, kecacatan dibahagikan kepada:

-

secara eksplisit, untuk pengesanan yang dokumentasi menyediakan peraturan, kaedah atau kawalan,

-

tersembunyi yang tidak dimaksudkan.

Sebagai contoh, jika kualiti bahagian dikawal hanya dengan mengukur dimensi geometrinya, maka sisihan dimensi ini daripada toleransi akan menjadi kecacatan yang jelas. Pada masa yang sama, keretakan dan lompang mungkin wujud di dalam bahan kerja yang tidak dapat dikesan semasa mengukur dimensi bahan kerja. Dengan kaedah kawalan yang diterima pakai, kecacatan ini akan disembunyikan. Untuk mengesan kecacatan tersembunyi, peraturan, kaedah dan cara kawalan lain digunakan, yang tidak diperuntukkan dalam dokumentasi untuk produk ini, khususnya, lompang dan retak boleh dikesan oleh pemeriksaan X-ray.

Malfungsi boleh berlaku untuk pelbagai sebab, tetapi jika ia tidak berkaitan dengan kerosakan unsur lain, maka ia dipanggil bebas.Kegagalan akibat kegagalan lain dianggap bergantung (contohnya, kegagalan transistor selepas memutuskan sambungan pangkalannya ke litar).

Biasanya, kebolehpercayaan dikaitkan dengan ketiadaan kegagalan, iaitu, dengan kebolehpercayaannya.

Secara umum, kebolehpercayaan termasuk, sebagai tambahan kepada kebolehpercayaan, sifat seperti ketahanan, penyelenggaraan, pemeliharaan... Ia biasanya dipanggil penilaian kuantitatif sifat yang termasuk dalam penunjuk kebolehpercayaan... Perbezaan utama antara penunjuk kebolehpercayaan dan penunjuk lain ialah bahawa, tanpa mengira dimensi, semuanya adalah ciri bukan rawak pembolehubah rawak.

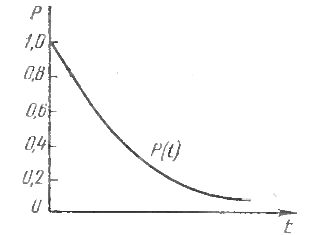

Mari kita jelaskan kandungan harta tersebut sebagai kebolehpercayaan, dinyatakan oleh penunjuk «kebarangkalian operasi tanpa kegagalan». Katakan bahawa pada masa t = 0, n produk yang serupa terlibat secara serentak dalam kerja. Selepas selang masa Δt = t, akan ada m produk untuk dihidangkan. Kemudian kebarangkalian operasi tanpa kegagalan pada masa t — P (t) boleh ditakrifkan sebagai nisbah m — bilangan produk yang berfungsi pada masa t kepada jumlah bilangan produk n, i.e.

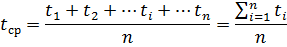

Dalam operasi serentak n produk, titik masa t1 berlaku apabila produk pertama gagal. Pada masa t2, produk kedua gagal. Dengan operasi yang cukup lama, akan tiba masa tn apabila produk terakhir n akan gagal. Memandangkan tn> … t2> t1, adalah mustahil untuk menentukan secara unik masa operasi produk lain daripada masa operasi satu produk. Oleh itu, tempoh kerja ditentukan sebagai nilai purata

Daripada graf (Rajah 1), dapat dilihat bahawa kebarangkalian operasi tanpa kegagalan berubah dari semasa ke semasa.Pada saat permulaan masa, kebarangkalian operasi tanpa kegagalan P (t) = 1, dan semasa purata masa operasi tanpa kegagalan tcp, nilai P (t) berkurangan daripada 1 kepada 0.37.

Semasa 5 tcp, hampir semua n produk akan gagal dan P(t) boleh dikatakan sifar.

Rajah 1. Pergantungan kebarangkalian operasi bebas kegagalan produk pada masa

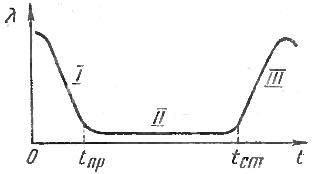

nasi. 2. Pergantungan kadar kegagalan produk pada masa

Kerosakan produk bergantung pada masa operasinya. Kebarangkalian kegagalan produk dalam setiap unit masa, jika kegagalan belum berlaku, dicirikan oleh kadar kegagalan dan dilambangkan dengan λ (t). Penunjuk ini dipanggil ciri lambda. Tiga tempoh utama perubahan λ dari masa ke masa boleh dibezakan (Rajah 2): I-tempoh habis yang berlangsung dari 0 hingga tpr, II-tempoh operasi biasa dari tpr ke tst, III — tempoh penuaan dari tst hingga ∞ …

Dalam tempoh I, tahap kerosakan meningkat, yang dijelaskan oleh kehadiran dalam produk unsur-unsur dengan kecacatan tersembunyi, pelanggaran proses teknologi pengeluaran produk, dll. Tempoh II dibezakan oleh ketekalan relatif λ (t), yang dijelaskan oleh ketiadaan penuaan unsur-unsur. Selepas tamat tempoh II, λ (t) meningkat secara mendadak disebabkan peningkatan bilangan elemen yang gagal akibat penuaan dan haus. Pengendalian produk dalam tempoh III menjadi tidak praktikal dari segi ekonomi disebabkan peningkatan mendadak dalam kos pembaikan. Oleh itu, tempoh masa sebelum tst menentukan purata hayat perkhidmatan produk sebelum pelupusan.

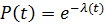

Kadar kegagalan λ (t) dan kebarangkalian operasi bebas kegagalan P (t) produk berkaitan antara satu sama lain mengikut nisbah

Ungkapan ini dipanggil undang-undang kebolehpercayaan eksponen.

Nilai penunjuk kebolehpercayaan yang direkodkan dalam dokumentasi teknikal produk mesti disahkan oleh ujian kebolehpercayaan khas, dengan memodelkan proses kegagalan rawak peranti khas, termasuk dengan bantuan komputer atau dengan pengiraan. Perlu diingatkan bahawa kaedah pengiraan digunakan dalam reka bentuk produk hampir selalu, tidak kira sama ada kaedah lain akan digunakan untuk mengesahkan kebolehpercayaan.

Apabila mengira kebolehpercayaan produk, sama ada penunjuk jadual bagi kebolehpercayaan elemen yang disertakan dalam produk digunakan, atau data yang diperolehi oleh mana-mana kaedah di atas untuk produk yang serupa dengan yang direka bentuk.

Daripada kaedah pengiraan kebolehpercayaan yang diketahui, yang paling mudah ialah kaedah pekali, yang mana kadar kerosakan λ (t) adalah malar dari semasa ke semasa. Jika perlu, pengaruh mod pengendalian dan keadaan pengendalian terhadap kebolehpercayaan produk diambil kira oleh faktor pembetulan k1, k2,... kn

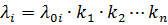

Tahap kegagalan elemen tertentu dalam keadaan operasi sebenar λi dikira dengan formula

di mana λоi ialah nilai jadual tahap kerosakan unsur yang beroperasi dalam keadaan biasa, k1 ... kn ialah pekali pembetulan bergantung kepada pelbagai faktor yang mempengaruhi.

Nilai pekali k1 bergantung kepada pengaruh faktor mekanikal di bawah keadaan operasi yang berbeza diberikan di bawah:

Keadaan Operasi Makmal Faktor Pembetulan 1.0 Tidak Sabar 1.07 Kapal 1.37 Automotif 1.46 Kereta Api 1.54 Pesawat 1.65

Pekali k2, bergantung kepada faktor iklim persekitaran, boleh mempunyai nilai berikut:

Suhu Kelembapan Faktor Pembetulan +30.0±10.0 65±5 1.0 +22.5±2.5 94±4 2.0 +35.0±5.0 94±4 2.5

Faktor pembetulan untuk faktor lain boleh didapati dalam manual kebolehpercayaan.

Ujian kebolehpercayaan khas adalah kaedah utama untuk mengesahkan penunjuk kebolehpercayaan yang dinyatakan dalam dokumentasi teknikal. Ujian sedemikian dijalankan secara berkala dalam tempoh yang ditetapkan oleh spesifikasi teknikal (TU) untuk produk, serta sekiranya berlaku perubahan dalam teknologi pengeluaran produk atau perubahan dalam komponen dan bahan, jika perubahan ini boleh menjejaskan kebolehpercayaan daripada produk tersebut. Spesifikasi teknikal mengandungi program ujian kebolehpercayaan yang mengandungi, sebagai tambahan kepada bahagian yang disediakan oleh piawaian ESKD, pelan ujian.

Pelan ujian - peraturan yang menentukan bilangan produk yang akan diuji, prosedur ujian dan syarat penamatannya.

Pelan ujian yang paling mudah ialah apabila n produk yang serupa diuji serentak, produk yang gagal tidak diganti atau dibaiki, ujian dihentikan sama ada selepas masa ujian yang telah ditetapkan telah berlalu, atau selepas setiap produk operasi yang tinggal telah beroperasi untuk masa yang telah ditetapkan.

Penunjuk kebolehpercayaan produk juga boleh ditentukan hasil daripada pengumpulan dan pemprosesan maklumat tentang prestasi produk semasa operasinya.Bentuk dokumen yang sah dalam industri berbeza berbeza antara mereka, tetapi tidak kira ini, mereka mesti mencerminkan maklumat berikut:

-

jumlah tempoh produk,

-

Syarat Penggunaan,

-

tempoh operasi produk antara kegagalan,

-

bilangan dan ciri-ciri kerosakan,

-

tempoh pembaikan untuk menghapuskan kerosakan tertentu,

-

jenis dan kuantiti alat ganti yang digunakan, dsb.

Untuk mendapatkan petunjuk kebolehpercayaan produk yang boleh dipercayai berdasarkan data operasi, maklumat tentang kegagalan dan kecacatan mesti berterusan dari semasa ke semasa.