Bahan penebat elektrik polimer dan kegunaannya

Perkataan "polimer" berasal daripada "monomer", menggantikan awalan "mono" dengan awalan "poli", bermaksud "banyak". Faktanya ialah dalam proses sintesis kimia, polimer diperoleh daripada monomer: polietilena - dari etilena, polistirena - dari stirena, polivinil klorida (PVC, polivinil klorida) - dari vinil klorida (vinil klorida), dsb.

Jadi ambillah getah dan getah, resin sintetik dan teksolit, varnis dan pelekat, gentian dan plastik, pengedap, dempul, dsb. Polimer digunakan secara meluas sebagai bahan penebat elektrik. Ini akan dibincangkan lebih lanjut.

Semua bahan polimer yang digunakan sebagai bahan penebat elektrik boleh dibahagikan dengan mudah kepada empat jenis mengikut ciri fizikal ciri mereka: termoplastik, termoset, lamina dan plastik (plastik). Mari kita lihat setiap jenis polimer secara berasingan.

Termoplastik

"Termo" - haba, "lapisan" - diukir.Intinya ialah walaupun dipanaskan, struktur termoplastik kekal tidak berubah, ia hanya mengubah keadaan pepejalnya menjadi lembut, plastik dan mudah diproses dan dikitar semula.

Wakil eksklusif termoplastik: polivinil klorida, polietilena, polistirena, polipropilena, poliformaldehid, poliamida, poliakrilat, fluoroplastik, dsb.

Daripada termoplastik, apabila ia telah berlalu di bawah tindakan suhu tinggi ke dalam keadaan aliran likat, anda boleh membentuk produk atau memproses sisa termoplastik yang serupa. Termoplastik mudah dituang dan tersemperit. Dalam kes ini, tiada tindak balas transformasi termoplastik, ia boleh berulang kali diproses dan dibentuk.

Wakil tipikal produk termoplastik ialah pita penebat PVC. Jika anda panaskan sedikit, ia akan menjadi lembut, tetapi selepas sejuk ia akan menjadi agak tebal semula. Pita penebat PVC sentiasa popular di kalangan profesional kerja elektrik.

Reactoplasts

Berbeza dengan termoplastik tulen, plastik termoset ialah polimer yang, melalui tindakan haba, mula-mula masuk ke dalam keadaan plastik likat, dan kemudian ke dalam keadaan pepejal tidak larut dan tidak larut.

Jika anda cuba mencairkan semula plastik termoset yang mengeras, ia tidak lagi akan menjadi kelikatan yang sama, dan jika anda terus memanaskan, ia akan runtuh secara tidak dapat dipulihkan. Ini berlaku kerana pemprosesan termoreaktif disertai dengan tindak balas kimia yang tidak dapat dipulihkan, dan jika produk itu terbentuk, pembaharuan selanjutnya adalah mustahil.

Plastik termoset termasuk: plastik amino, plastik silikon, plastik fenolik, plastik epoksi, plastik uretana, plastik aniline dan lain-lain.Resin poliester dan epoksi, karbida dan fenol-formaldehid adalah asas bagi plastik termoset yang paling biasa. Secara umum, plastik termoset lebih keras daripada termoplastik dan produknya selalunya mengandungi pengisi seperti karbon hitam, kapur, gentian kaca, dsb.

Contoh produk set haba khas ialah tiub pengecut haba atau lengan pengecut haba. Polimer yang dirawat sinaran akan mengecut apabila dipanaskan, tetapi anda tidak akan dapat mengupasnya kembali. Tiub sedemikian digunakan untuk melindungi produk elektrik dan wayar.

Plastik berlamina

Laminat termasuk pelbagai bahan, termasuk pengisi gentian dan polimer yang diresapi dengan pengisi dan pelekat yang menjadikan kepingan individu menjadi plastik berbilang lapisan padat.

Bahan penebat elektrik lembaran terutamanya diperbuat daripada plastik berlapis, kerana ia adalah mudah untuk membuat kepingan dengan ketebalan dan saiz yang diperlukan, bentuk permukaan yang diperlukan daripadanya.

Wakil cerah plastik berlamina - textolite, getinax, plastik berlamina kayu, plastik berlamina asbestos, dll.

Getinax berasaskan bakelite dan kertas. Lapisan varnis Bakelite digunakan pada kertas, kemudian kertas itu digulung dalam beberapa lapisan, kemudian dihantar di bawah tekanan tinggi pada suhu tinggi.

Kesan haba pada Bakelite mengubahnya menjadi keadaan baharu — tidak larut dan tidak larut — menghasilkan bahan lembaran yang tahan lasak dan berkekerasan tinggi dengan sifat penebat elektrik yang sangat baik. Pada masa yang sama, bahan dipotong dengan baik, digerudi, dipotong - mudah diproses.

Getinax digunakan untuk mengeluarkan bahagian pelbagai produk elektrik yang memerlukan penebat yang boleh dipercayai, contohnya rak penebat dan mesin basuh. Menggantikan kertas dengan kain, kami tidak lagi mendapat getinax, tetapi textolite — plastik berlamina yang lebih tahan lama dan tahan haus.

Textolite mengatasi beberapa logam dari segi kestabilan geseran, bukan kebetulan bahawa gear mekanisme kadang-kadang dibuat daripadanya. Laminat gentian kaca adalah bahan yang lebih tahan lama - fabrik kaca menjadikannya tahan panas.

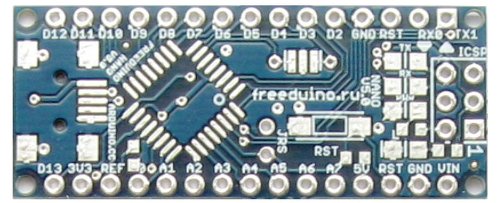

Kerajang gentian kaca dan kerajang getinax secara tradisinya digunakan untuk pengeluaran papan litar bercetak pelbagai peranti elektronik: pada satu atau kedua-dua belah kerajang tembaga teroksida digunakan pada gentian kaca tersebut (ia termasuk dalam proses membentuk plastik berlapis pada peringkat menekan) dengan gam).

Untuk aplikasi khas, kerajang boleh bersalut nikel atau bersalut krom. Apabila corak PCB dipindahkan ke lapisan foil, foil yang tidak diperlukan di luar corak akan terukir (cth dengan ferik klorida), meninggalkan kesan tembaga. Trek kemudiannya ditebat dengan topeng pateri, dan komponen radio dipasang pada papan (dipateri pada trek).

plastik

Jenis polimer penebat elektrik seterusnya ialah plastik (plastik, plastik). Ia diperbuat daripada polimer semula jadi dan sintetik yang menentukan sifatnya. Sebagai tambahan kepada polimer asas, plasticizer, pengisi, pewarna dan penstabil ditambah kepada plastik.

Sifat dielektrik plastik, rintangan haba dan penyerapan lembapan sangat dipengaruhi oleh pengisi, yang boleh menjadi mineral atau organik, serbuk atau gentian, kepingan atau berlapis.

Contoh pengisi serbuk: mika, karbon hitam, tepung kayu, grafit, tepung kuarza, talc, serbuk logam, dsb. Contoh pengisi gentian: gentian kaca, asbestos, bulu kapas, pencukur kertas, habuk papan, dsb. Berlapis: gentian kaca, kain asbestos, kertas, kain kapas, venir kayu, dsb.

Untuk memberikan keanjalan pada plastik, plasticizer ditambah kepadanya. Plasticizer meningkatkan pemanjangan, mengurangkan kekuatan tegangan. Untuk mendapatkan warna yang dikehendaki, kesan hiasan yang betul, pewarna ditambah. Penstabil diperlukan supaya plastik mengekalkan sifatnya sepanjang hayat produk dan tidak rosak oleh haba atau cahaya matahari.

Selalunya, plastik dihasilkan hanya daripada polimer tanpa menambah apa-apa: plexiglass, plastik vinil (plastik PVC), polistirena, polietilena, dll. Selalunya, plastik ditekan ke dalam acuan di bawah tekanan pada suhu tinggi dan dengan itu produk siap sepenuhnya diperolehi.

Apabila produk mesti, mengikut rancangan pereka bentuk, mengandungi beberapa bahagian lain, contohnya, kacang logam atau lengan, maka bahagian itu hanya ditekan atau tertanam pada peringkat acuan.

Sekiranya bahan penebat diperlukan oleh pengguna bukan dalam bentuk bahagian, tetapi hanya sebagai bahan habis pakai, maka ia secara tradisinya dijual dalam bentuk papak, gulung atau dibungkus dalam bekas.

Contoh penebat elektrik plastik ialah sarung kabel kuasa VVG yang digunakan untuk penghantaran dan pengagihan elektrik.