Apakah ultrasound dan bagaimana ia digunakan dalam industri?

Ultrasound dipanggil gelombang elastik (gelombang merambat dalam media cecair, pepejal dan gas disebabkan oleh tindakan daya kenyal), frekuensinya terletak di luar julat yang boleh didengari oleh manusia — dari kira-kira 20 kHz dan lebih.

Pada mulanya, bunyi ultrasonik dan boleh didengar hanya dibezakan berdasarkan persepsi atau bukan persepsi oleh telinga manusia. Ambang pendengaran orang yang berbeza berbeza dari 7 hingga 25 kHz, dan telah ditetapkan bahawa seseorang merasakan ultrasound dengan frekuensi 30 - 40 kHz melalui mekanisme pengaliran tulang. Oleh itu, had bawah kekerapan ultrasound diterima secara konvensional.

Had atas frekuensi ultrasound memanjang kepada frekuensi 1013 — 1014 Hz, i.e. sehingga frekuensi di mana panjang gelombang menjadi setanding dengan jarak antara molekul dalam pepejal dan cecair. Dalam gas, sempadan ini terletak di bawah dan ditentukan oleh laluan bebas molekul.

Fungsi berguna gelombang ultrasonik

Dan walaupun secara fizikal ultrasound mempunyai sifat yang sama seperti bunyi yang boleh didengar, hanya berbeza secara bersyarat (frekuensi lebih tinggi), ia adalah tepat kerana frekuensi yang lebih tinggi bahawa ultrasound boleh digunakan dalam beberapa arah yang berguna.

Oleh itu, apabila mengukur kelajuan ultrasound dalam bahan pepejal, cecair atau gas, ralat yang sangat kecil diperoleh apabila memerhatikan proses cepat, apabila menentukan haba tentu (gas), apabila mengukur pemalar elastik pepejal.

Frekuensi tinggi pada amplitud rendah memungkinkan untuk mencapai peningkatan ketumpatan aliran tenaga, kerana tenaga gelombang elastik adalah berkadar dengan kuasa dua frekuensinya. Selain itu, gelombang ultrasonik, digunakan dengan cara yang betul, boleh menghasilkan beberapa kesan dan fenomena akustik yang sangat istimewa.

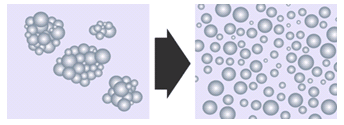

Salah satu fenomena luar biasa ini ialah peronggaan akustik, yang berlaku apabila gelombang ultrasound yang kuat diarahkan ke dalam cecair. Dalam cecair, di kawasan tindakan ultrasonik, gelembung kecil wap atau gas (saiz submikroskopik) mula berkembang kepada pecahan diameter milimeter, berdenyut dengan frekuensi gelombang dan runtuh dalam fasa tekanan positif.

Gelembung runtuh secara tempatan menjana nadi tekanan tinggi yang diukur dalam beribu-ribu atmosfera, menjadi sumber gelombang kejutan sfera. Aliran mikro akustik yang dihasilkan berhampiran buih berdenyut seperti itu telah berguna untuk menyediakan emulsi, membersihkan bahagian, dsb.

Dengan memfokuskan ultrasound, imej bunyi diperolehi dalam holografi akustik dan sistem penglihatan bunyi, dan tenaga bunyi tertumpu untuk membentuk pancaran arah dengan ciri kearah yang ditakrifkan dan dikawal.

Menggunakan gelombang ultrasonik sebagai parut difraksi untuk cahaya, adalah mungkin untuk menukar indeks biasan cahaya untuk pelbagai tujuan, kerana ketumpatan dalam gelombang ultrasonik, seperti dalam gelombang elastik, secara amnya berubah secara berkala.

Akhir sekali, ciri-ciri yang berkaitan dengan kelajuan penyebaran ultrasound. Dalam media bukan organik, ultrasound merambat pada kelajuan yang bergantung kepada keanjalan dan ketumpatan medium.

Bagi media organik, di sini kelajuan dipengaruhi oleh sempadan dan sifatnya, iaitu, kelajuan fasa bergantung kepada kekerapan (dispersi).Ultrabunyi mereput dengan jarak hadapan gelombang dari sumber — bahagian hadapan menyimpang, ultrasound bertaburan, diserap.

Geseran dalaman medium (kelikatan ricih) membawa kepada penyerapan klasik ultrasound, lebih-lebih lagi penyerapan kelonggaran untuk ultrasound adalah lebih baik daripada yang klasik. Dalam gas, ultrasound dilemahkan dengan lebih kuat, dalam pepejal dan dalam cecair, ia jauh lebih lemah. Di dalam air, sebagai contoh, ia terurai 1000 kali lebih perlahan daripada di udara. Oleh itu, aplikasi industri ultrasound hampir keseluruhannya berkaitan dengan pepejal dan cecair.

Penggunaan ultrasound

Penggunaan ultrasound berkembang dalam arah berikut:

- teknologi ultrabunyi, yang membolehkan menghasilkan kesan tidak dapat dipulihkan pada bahan tertentu dan semasa proses fiziko-kimia melalui ultrasound dengan intensiti unit W / cm2 hingga ratusan ribu W / cm2;

- kawalan ultrasonik berdasarkan kebergantungan penyerapan dan kelajuan ultrasound pada keadaan medium di mana ia merambat;

- kaedah lokasi ultrasonik, talian kelewatan isyarat, diagnostik perubatan, dsb., berdasarkan keupayaan getaran ultrasonik frekuensi lebih tinggi untuk merambat dalam rasuk rectilinear (sinar), ikut undang-undang akustik geometri dan pada masa yang sama merambat pada kelajuan yang agak rendah.

Ultrasound memainkan peranan khas dalam kajian struktur dan sifat bahan, kerana dengan bantuan mereka agak mudah untuk menentukan ciri-ciri persekitaran bahan yang paling pelbagai, seperti pemalar elastik dan viskoelastik, ciri termodinamik, bentuk permukaan Fermi, terkehel, ketidaksempurnaan kekisi kristal, dsb. Cawangan kajian ultrasound yang berkaitan dipanggil akustik molekul.

Ultrasound dalam echolocation dan sonar (makanan, pertahanan, perlombongan)

Prototaip pertama sonar dicipta untuk mengelakkan perlanggaran kapal dengan bongkah ais dan bongkah ais oleh jurutera Rusia Shilovsky bersama ahli fizik Perancis Langevin pada tahun 1912.

Peranti menggunakan prinsip pantulan gelombang bunyi dan penerimaan. Isyarat itu ditujukan pada titik tertentu, dan dengan kelewatan isyarat tindak balas (gema), mengetahui kelajuan bunyi, adalah mungkin untuk menganggarkan jarak ke halangan yang memantulkan bunyi.

Shilovsky dan Langevin memulakan kajian mendalam hidroakustik dan tidak lama kemudian mencipta peranti yang mampu mengesan kapal selam musuh di Mediterranean pada jarak sehingga 2 kilometer. Semua sonar moden, termasuk yang tentera, adalah keturunan peranti ini.

Bunyi gema moden untuk mengkaji pelepasan bawah terdiri daripada empat blok: pemancar, penerima, transduser dan skrin.Fungsi pemancar adalah untuk menghantar denyutan ultrasonik (50 kHz, 192 kHz atau 200 kHz) jauh ke dalam air, yang merambat melalui air pada kelajuan 1.5 km/s, di mana ia dipantulkan oleh ikan, batu, objek lain dan di bawah, selepas gema ini sampai ke penerima, penukar diproses dan hasilnya ditunjukkan pada paparan dalam bentuk yang sesuai untuk persepsi visual.

Ultrasound dalam industri elektronik dan elektrik

Banyak bidang fizik moden tidak boleh dilakukan tanpa ultrasound. Fizik pepejal dan semikonduktor, serta akustoelektronik, dalam banyak cara berkait rapat dengan kaedah penyelidikan ultrasonik — dengan kesan pada frekuensi 20 kHz dan lebih tinggi. Tempat istimewa di sini diduduki oleh akustoelektronik, di mana gelombang ultrasonik berinteraksi dengan medan elektrik dan elektron di dalam badan pepejal.

Gelombang ultrasonik isipadu digunakan dalam talian lengah dan dalam resonator kuarza untuk menstabilkan frekuensi dalam sistem elektronik moden untuk memproses dan menghantar maklumat. Gelombang akustik permukaan menduduki tempat istimewa dalam penapis laluan jalur untuk televisyen, dalam pensintesis frekuensi, dalam peranti untuk menghantar gelombang akustik, dalam memori dan peranti membaca imej. Akhir sekali, korelator dan konvolver menggunakan kesan akustoelektrik melintang dalam operasinya.

Radioelektronik dan ultrasound

Talian kelewatan ultrasonik berguna untuk melambatkan satu isyarat elektrik berbanding dengan yang lain.Nadi elektrik ditukar kepada getaran mekanikal berdenyut dengan frekuensi ultrasonik, yang merambat berkali-kali lebih perlahan daripada nadi elektromagnet; getaran mekanikal kemudiannya ditukar kembali kepada nadi elektrik dan isyarat dihasilkan yang tertunda berbanding dengan input asal.

Untuk penukaran sedemikian, transduser piezoelektrik atau magnetostrictive biasanya digunakan, itulah sebabnya garis kelewatan juga dipanggil piezoelektrik atau magnetostrictive.

Dalam talian lengah piezoelektrik, isyarat elektrik digunakan pada plat kuarza (transduser piezoelektrik) yang disambungkan dengan tegar kepada rod logam.

Transduser piezoelektrik kedua disambungkan ke hujung rod yang satu lagi. Transduser input menerima isyarat, menghasilkan getaran mekanikal yang merambat sepanjang rod, dan apabila getaran mencapai transduser kedua melalui rod, isyarat elektrik dihasilkan semula.

Kelajuan perambatan getaran di sepanjang rod adalah jauh lebih kecil daripada isyarat elektrik, oleh itu isyarat yang melalui rod ditangguhkan berbanding dengan input dengan jumlah yang berkaitan dengan perbezaan kelajuan getaran elektromagnet dan ultrasonik.

Talian kelewatan magnetostrictive akan mengandungi transduser input, magnet, wayar bunyi, transduser output dan penyerap. Isyarat input digunakan pada gegelung pertama, ayunan frekuensi ultrasonik - ayunan mekanikal - bermula dalam konduktor akustik rod yang diperbuat daripada bahan magnetostrictive - magnet mencipta di sini kemagnetan kekal dalam zon transformasi dan aruhan magnet awal.

Dalam rod, getaran merambat pada kelajuan 5000 m / s, sebagai contoh, untuk panjang rod 40 cm, kelewatan akan menjadi 80 μs. Atenuator pada kedua-dua hujung rod menghalang pantulan isyarat yang tidak diingini. Gangguan magnetostriktif akan menyebabkan perubahan aruhan dalam belitan kedua (penukar output) EMF.

Ultrasound dalam industri pembuatan (memotong dan kimpalan)

Bahan yang melelas (pasir kuarza, berlian, batu, dll.) diletakkan di antara sumber ultrasound dan bahan kerja. Ultrasound bertindak pada zarah yang melelas, yang seterusnya mengenai bahagian dengan kekerapan ultrasound. Bahan bahan kerja di bawah pengaruh sejumlah besar pukulan kecil dari bijirin kasar dimusnahkan - ini adalah bagaimana pemprosesan dijalankan.

Pemotongan ditambah dengan gerakan suapan, manakala ayunan pemotongan membujur adalah yang utama. Ketepatan rawatan ultrasonik bergantung pada saiz butiran pelelas dan mencapai 1 mikron. Dengan cara ini, pemotongan kompleks dibuat, yang diperlukan dalam pengeluaran bahagian logam, pengisaran, ukiran dan penggerudian.

Sekiranya perlu untuk mengimpal logam yang berbeza (atau juga polimer) atau untuk menggabungkan bahagian tebal dengan plat nipis, ultrasound sekali lagi datang untuk menyelamatkan. Inilah yang dipanggil kimpalan ultrasonik sejuk… Di bawah pengaruh ultrabunyi di zon kimpalan, logam menjadi sangat plastik, bahagian-bahagiannya boleh berputar dengan mudah semasa penyambungan di mana-mana sudut. Dan ia patut mematikan ultrasound - bahagian-bahagian akan segera bersambung, menangkap.

Ia amat mengagumkan bahawa kimpalan dilakukan pada suhu di bawah takat lebur bahagian, dan sambungannya sebenarnya berlaku dalam keadaan pepejal.Tetapi keluli, titanium dan juga molibdenum dikimpal dengan cara ini. Lembaran nipis adalah yang paling mudah untuk dikimpal. Kaedah kimpalan ini tidak membayangkan penyediaan khas permukaan bahagian, ini juga terpakai kepada logam dan polimer.

Ujian ultrasonik digunakan untuk mengesan kecacatan jenis rata pada logam semasa mengimpal (retak, kekurangan penembusan, kekurangan lekatan). Kaedah ini sangat berkesan untuk keluli bijirin halus.

Ultrasound dalam metalurgi (pengesanan kecacatan ultrasonik)

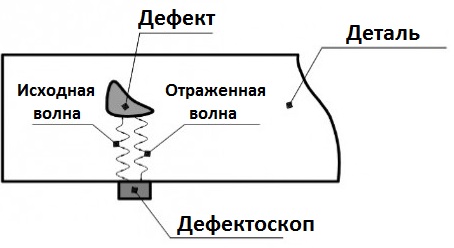

Pengesanan kecacatan ultrasonik — pengesanan kecacatan berdasarkan perubahan keadaan penyebaran elastik, terutamanya getaran ultrasonik.

Pengesanan kecacatan ultrasonik adalah salah satu kaedah paling berkesan untuk kawalan kualiti bahagian logam yang tidak merosakkan.

Dalam medium homogen, ultrasound merambat ke arah tanpa pengecilan cepat, dan pantulan adalah cirinya di sempadan medium. Jadi bahagian logam diperiksa untuk lompang dan retak di dalamnya (antara muka udara ke logam) dan peningkatan keletihan logam dikesan.

Ultrasound boleh menembusi bahagian pada kedalaman 10 meter, dan saiz kecacatan yang dikesan adalah dari urutan 5 mm. Terdapat: bayang, nadi, resonans, analisis struktur, visualisasi, - lima kaedah pengesanan kecacatan ultrasonik.

Kaedah yang paling mudah ialah pengesanan kecacatan bayang ultrasonik, kaedah ini berdasarkan pengecilan gelombang ultrasonik apabila ia menghadapi kecacatan apabila melalui bahagian, kerana kecacatan itu menghasilkan bayang ultrasonik.Dua penukar berfungsi: yang pertama memancarkan gelombang, yang kedua menerimanya.

Kaedah ini tidak sensitif, kecacatan dikesan hanya jika pengaruhnya mengubah isyarat sekurang-kurangnya 15%, di samping itu, adalah mustahil untuk menentukan kedalaman di mana kecacatan itu terletak di bahagian tersebut. Keputusan yang lebih tepat diperoleh dengan kaedah ultrasound berdenyut, ia juga menunjukkan kedalaman.

Untuk memancarkan dan menerima getaran elastik digunakan transduser piezoelektrik, dan dalam julat bunyi dan frekuensi ultrasonik rendah — transduser magnetostrictive.

Kaedah berikut digunakan untuk memindahkan getaran elastik daripada transduser kepada produk terkawal dan sebaliknya:

- tanpa sentuh;

- sentuhan kering (terutamanya untuk frekuensi rendah);

- sentuhan dengan pelincir (sebelum ujian, lapisan minyak atau air dengan ketebalan jauh lebih kecil daripada panjang gelombang elastik digunakan pada permukaan produk yang diproses dengan bersih);

- sentuhan jet (melalui aliran cecair yang mengalir dalam jurang kecil antara elemen piezoelektrik dan permukaan produk);

- rendaman (produk terkawal direndam dalam tab mandi dan sentuhan dibuat melalui lapisan cecair, yang ketebalannya mestilah sekurang-kurangnya 1/4 daripada ketebalan produk).

Kelebihan kaedah rendaman, pancut dakwat dan bukan sentuhan ialah kekurangan haus pada kepala carian dan kemungkinan menggunakan kelajuan pengimbasan yang lebih tinggi, serta kemungkinan automasi pengurusan.

Lihat juga:

Pemasangan untuk pembersihan ultrasonik bahagian

Penderia ultrasonik untuk sistem automasi

Penderia dan alat pengukur untuk menentukan komposisi dan sifat bahan